Pierwsze ultradźwiękowe mierniki do pomiaru grubości powłok ukazały się na rynku około 20 lat temu. W chwili obecnej w znacznej części gałęzi przemysłu używa się tej metody jako podstawowej formy oceny jakości produktów. W wielu przypadkach wyparła ona niszczące zasady kontroli grubości powłok na tworzywach niemetalowych, takich jak: beton, drewno, plastik, i tym podobne. Typowy pomiar niszczący polega na nacięciu powłoki do podłoża i zbadaniu grubości za pomocą wyskalowanego mikroskopu. Szczegóły tej metody opisane są w normie ASTM D4138-94 (2001), „Standard Test Methods To Measurements of Dry Film Thickness of Protective Coating Systems by Destructive Means” (2001, ASTM). Jakkolwiek zasady pomiaru są proste i zrozumiałe, to jednak obarczone dużym prawdopodobieństwem popełnienia błędu w interpretacji odczytu. Ponad to jest czasochłonna i kosztowna z uwagi na fakt zniszczenia lub konieczności renowacji mierzonej części elementu. Znajduje jednak do tej pory zastosowanie, kiedy niemożliwe staje się użycie mierników ultradźwiękowych.

Zasada pomiarów ultradźwiękowych.

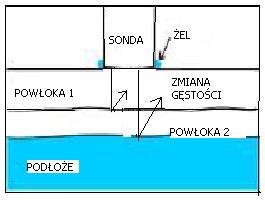

Wszystkie pomiary grubości powłok przy użyciu mierników ultradźwiękowych polegają na pomiarze czasu przejścia fali emitowanej przez głowicę pomiarową stykająca się do powierzchni poprzez cienką warstwę naniesionego żelu. Wyemitowana fala wędruje poprzez powłokę, aż do momentu napotkania materiału o innej gęstości, może to być podłoże, bądź inna powłoka. Drgania zostają częściowo odbite i jako fala powrotna zarejestrowane przez głowicę pomiarową. Miernik jest tak skonstruowany, że rejestruje jedynie najsilniejsze sygnały i przelicza je na grubości powłok odczytywanych na wyświetlaczu miernika. Słabsze echa fali odbiciowej są ignorowane.

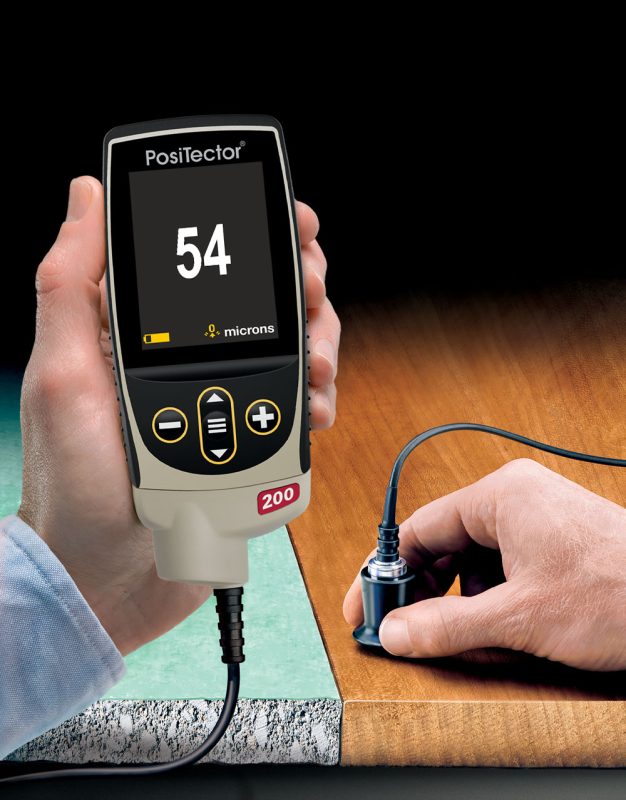

Polimerowe powłoki nakładane na drewno spełniają wiele funkcji. Niektóre mają je odnowić, inne zabezpieczać przed wilgocią i nadawać idealny wygląd. Producenci mebli, podłóg i instrumentów muzycznych często nakładają kilka warstw lakieru celem zapewnienia pełnego pokrycia powierzchni drewna. Niektóre procesy wymagają sprawdzenia grubości poszczególnych warstw.

Dla przykładu, nałożenie nieodpowiedniej grubości lakieru na niektórych rodzajach gitar wpływa negatywnie na ich dźwięk, co dla laików mogłoby się wydawać rzeczą mało ważną. Zbyt gruba warstwa lakieru powoduje tłumienie drgań i tym samym pogarsza akustykę gitary. Z kolei zbyt cienka warstwa powoduje efekt odwrotny. Z aspektu ekonomicznego zbyt gruba warstwa lakieru podnosi koszty produkcji. Producenci doszli do wniosku, że destrukcyjna metoda pomiaru grubości daje niedokładne wyniki, jest droga i czasochłonna. Lakier musi zostać podgrzany i umiejętnie usunięty z powierzchni. Pomiaru jeszcze ciepłego lakieru dokonuje się za pomocą śruby mikrometrycznej. Jak widzimy metoda ta jest dość skomplikowana, a produkt kontrolowany nie nadaje się do użytku. Ponad to, aby otrzymać wartości statystyczne, kilka produktów z danej serii musi ulec zniszczeniu.

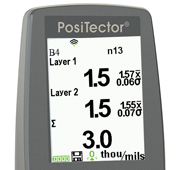

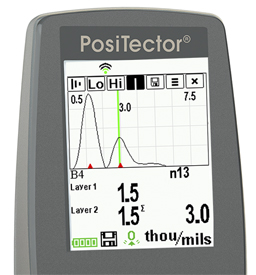

Jak pokazano na zdjęciach poniżej, nowoczesne mierniki ultradźwiękowe wyświetlają wyniki w formie graficznej. W górnej części ekranu wykres, poniżej odczyty liczbowe. Widok w formie graficznej w modelu Advanced.

Korzyści wynikające z używania mierników UTG:

- Wykonywanie testów bez potrzeby zatrzymywania procesu produkcji.

- Zredukowanie zużycia lakierów poprzez kontrolę grubości podczas procesu malowania.

- Wyeliminowanie powstawania odpadów po metodzie niszczącej i potrzeby ich renowacji.

- Zmniejszenie kosztów reklamacji.

- Znaczna poprawa jakości produktów.

Z korzyści, jakie daje pomiar grubości metodą ultradźwiękową skorzystało już wiele firm działających w przemyśle drzewnym.