Elektrokorund zwykły

Wysokiej jakości elektrokorund zwykły do piaskowania i produkcji materiałów ściernych. Twardy, ostrokrawędziowy i wysoce skrawny. Zobacz pełną ofertę.

2 w magazynie

Elektrokorund Zwykły (Brązowy)

Elektrokorund zwykły, znany również jako elektrokorund brązowy lub po prostu korund, to syntetyczny materiał ścierny otrzymywany podczas topienia boksytu w piecu oporowo-łukowym. Jego głównym składnikiem jest tlenek glinu (Al2O3). Jest to surowiec bardzo twardy oraz w pełni czysty ekologicznie.

Dużą zaletą tego materiału jest bezpieczeństwo użytkowania – elektrokorund nie zawiera w swoim składzie chemicznie niezwiązanej, krystalicznej krzemionki (SiO2). Dzięki ostrym, samoodnawiającym się krawędziom ziaren, ścierniwo to charakteryzuje się wyjątkowo wysoką skrawnością

Zastosowanie produktu

Elektrokorund brązowy to niezwykle wszechstronny surowiec, wykorzystywany w wielu gałęziach przemysłu:

- Stanowi nieodzowny składnik przy produkcji materiałów ściernych spojonych (np. tarcze typu flex) oraz nasypowych (np. papier ścierny).

- Używa się go do produkcji materiałów ogniotrwałych oraz posadzek przemysłowych.

- W obróbce strumieniowo-ściernej jest ceniony jako bardzo twardy, czysty materiał, który można wykorzystywać wielokrotnie.

- Doskonale sprawdza się przy chropowacenia powierzchni przed nakładaniem powłok lakierniczych oraz przy uszorstnianiu powierzchni ocynkowanych.

- Skutecznie oczyszcza, matowi i omiata powierzchnie wykonane ze stali kwasoodpornej, stali zwykłej, metali kolorowych, aluminium, a także ze szkła i kamienia.

Specyfikacja techniczna

- Kształt: Ostrokrawędziowy.

- Kolor: Szary, brązowy.

- Zawartość tlenku glinu: Minimum 95% (w pozostałych typach zawartość wynosi maksymalnie 92%).

- Twardość: 9.0 w skali Mohsa.

- Ciężar nasypowy: Od 1,51 do 2,07 kg/dm³.

Dostępne warianty i opakowania

Dostarczamy ścierniwo w szerokim zakresie granulacji, aby idealnie dopasować je do specyfiki Twojej pracy:

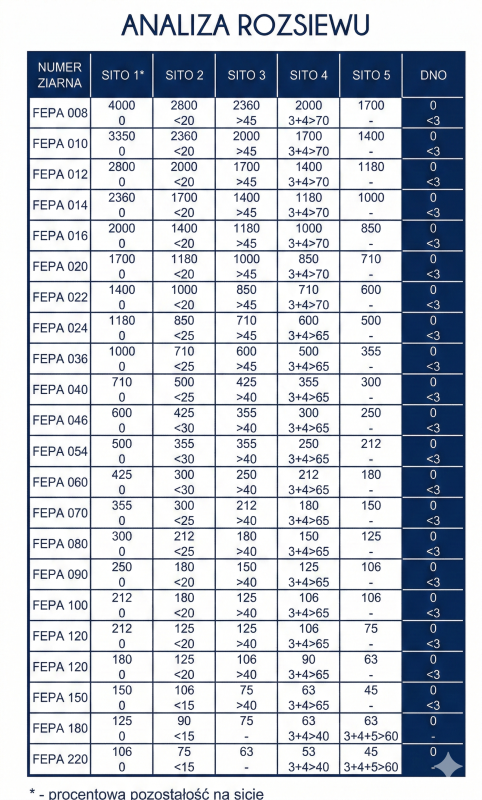

- Standard FEPA: Zakres od F008 do F2000 oraz od P012 do P2500.

- Standard metryczny: 0-1 mm, 1-3 mm, 3-5 mm oraz 5-8 mm.

- Standard DIN: 100.

| Elektrokorund zwykły |

ELEKTROKORUND F08 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F10 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F12 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F14 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F16 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F20 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F22 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F24 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F30 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F36 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F40 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F46 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F54 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F60 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F70 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F80 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F90 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F100 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F120 ZAWARTOŚĆ ŻEL 2-4 % ,ELEKTROKORUND F150 ZAWARTOŚĆ ŻEL 2-4 % |

|---|

- Dane techniczne

-

Zawartość Al2O3min 95%

-

Pozostałe typyzawartość max 92%

-

Kształtostrokrawędziowy

-

Kolorszary, brązowy

-

TwardośćMOH’S 9.0

-

Ciężar nasypowy1,51 do 2,07 kg/dm3

-

Opakowanieworki 25 kg, big bagi 1 tona