Tworzywa sztuczne odgrywają kluczową rolę w wielu produktach dzięki swojej trwałości, łatwości formowania oraz walorom estetycznym. Aby dodatkowo podkreślić ich wygląd, często stosuje się proces lakierowania. Jednym z najważniejszych parametrów w tym procesie jest grubość powłoki lakierniczej.

Tradycyjne metody pomiaru grubości powłoki

Tradycyjne techniki pomiaru grubości powłoki obejmują:

- Przecięcie powłoki

- Nawiercenie powłoki

Oba podejścia wymagają analizy mikroskopowej, co czyni je metodami niszczącymi. Wymóg uszkodzenia powłoki sprawia, że te techniki nie nadają się do bieżącej kontroli produkcji.

Alternatywa: Ultradźwiękowe mierniki grubości powłok

Nowoczesnym rozwiązaniem są ultradźwiękowe mierniki grubości powłok, takie jak:

- PosiTector 200 (produkcji DeFelsko)

- QuintSonic (produkcji ElektroPhysik)

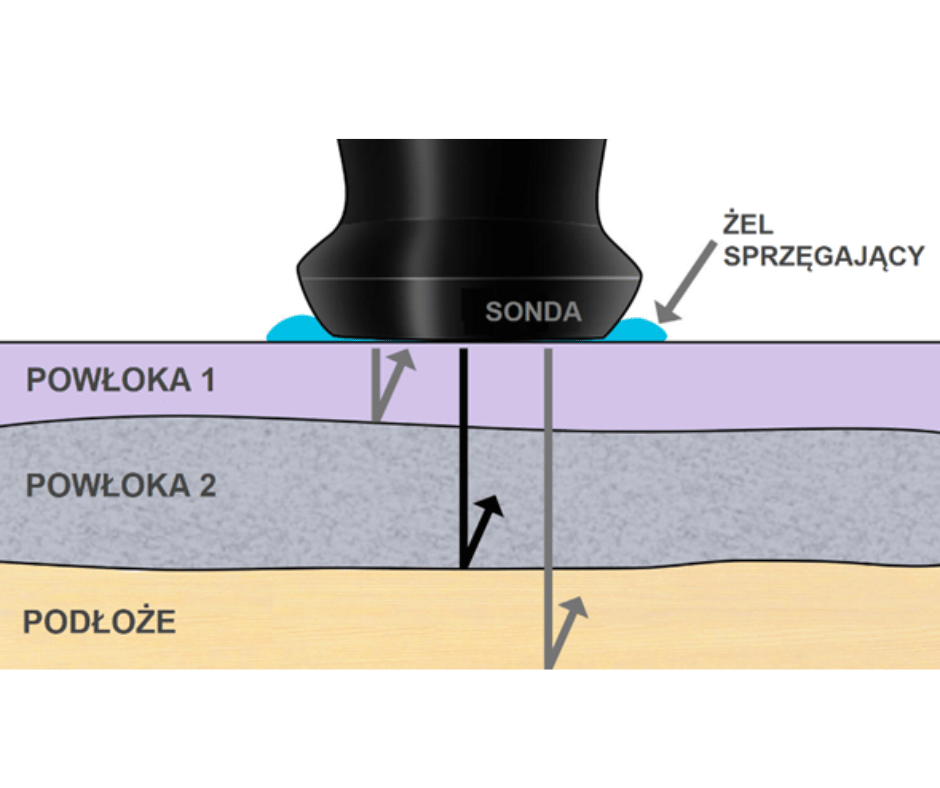

Te urządzenia działają na zasadzie wysyłania fali dźwiękowej w głąb powłoki. Gdy fala akustyczna napotyka granicę między warstwami o różnych właściwościach akustycznych, generowane jest echo zwrotne.

Jak działają ultradźwiękowe mierniki grubości?

- Wysyłanie sygnału akustycznego: Fala dźwiękowa wprowadzana jest w materiał powłoki.

- Odbicie fali: Echo powstaje na granicy między warstwami (np. zmiana ośrodka akustycznego).

- Pomiar czasu: Mierzony jest czas powrotu fali do czujnika.

- Przeliczenie na grubość: Na podstawie czasu i znanych właściwości materiału, obliczana jest grubość powłoki.

Zalety ultradźwiękowych mierników grubości

- Bezinwazyjny pomiar: Brak konieczności uszkodzenia powłoki.

- Precyzja: Umożliwia dokładny pomiar nawet systemów wielowarstwowych.

- Wszechstronność: Działa skutecznie na powłokach o z różnych właściwościach akustycznych.

- Przydatność przemysłowa: Idealne do bieżącej kontroli produkcji i kontroli jakości.

Dlaczego warto wybrać mierniki ultradźwiękowe?

W przeciwieństwie do tradycyjnych metod, ultradźwiękowe mierniki grubości oferują wyższą precyzję i nie niszczą powierzchni badanych materiałów. To sprawia, że są idealnym narzędziem do zastosowań przemysłowych, gdzie jakość i integralność powłok są kluczowe.

Dzięki nowoczesnym technologiom, takim jak PosiTector 200 czy QuintSonic, możliwe jest monitorowanie procesów lakierniczych z niezrównaną dokładnością i efektywnością.